目录

如今,由于滚动接触疲劳引起的轴承故障通常很少发生,滚动轴承的最终使用寿命通常远远超过计算的额定寿命。然而,在某些情况下,在特定应用中,轴承有时会在计算的额定寿命的5%至10%时过早失效。

轴承过早失效通常以非常短的间隔发生,即,与正常滚动接触疲劳相比,威布尔分布显示出较高的斜率(图 2)。

许多过早失效的一个特征是具有“白色蚀刻外观”的广泛次表面裂纹网络,通常称为白色蚀刻裂纹(WEC)(图1)。这种裂纹通常会蔓延到表面,导致滚道剥落,这在风力涡轮机齿轮箱 [1]、汽车传动系统、交流发电机和外围辅助设备 [2] [3]、造纸厂和船舶推进系统 [4] 等应用的现场返回中常见。一些典型示例如图3所示。这种失败的根本原因已经广泛讨论了大约15年,并提出了基于不同角度检查的各种假设。对各种假设的全面回顾和分析可以在[5][6]中找到。在过去的几十年里,轴承过早失效已经从不同的角度得到了解决,这一事实使人们对问题的具体方面有了更多的了解。然而,轴承失效分析领域的主要参与者对根本原因和失效机理仍缺乏共识。

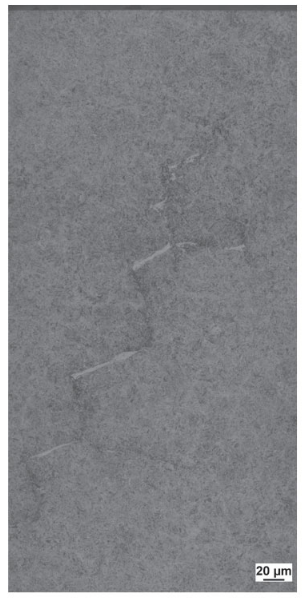

图1:典型的扩展白色蚀刻裂纹网络;大尺寸调心滚子轴承。

在过去四年中,SKF加强了对WEC现象的研究、调查和研究,以阐明WEC相对于轴承滚动接触疲劳以及加速疲劳(轴承过早剥落)的作用。虽然这个问题仍在材料科学界讨论中,但SKF的研究结果强烈支持WEC发生在失效链的末端,并且是过早失效轴承中裂纹网络的自然结果。WEC被认为是疲劳失效的症状,而不是根本原因。本文阐述了SKF专家对过早失效和WEC的多数共识。还提出了WEC的定义,讨论了其原因,并提出了导致WEC的所有故障原因的方案。

图2:轴承失效的威布尔分布;红坡:典型的过早失效案例;蓝色斜率:正常接触疲劳试验的斜率。

白色蚀刻裂纹

白色蚀刻裂纹是轴承钢微观结构内的裂纹。它们由白色蚀刻区域 (WEA) 装饰。白色蚀刻是指抛光和蚀刻钢样品的微观结构改变的白色外观。受影响的区域由超细、纳米晶体、无碳化物铁氧体或具有非常细小的碳化物颗粒分布的铁氧体组成。WEA是通过过度轧制过程中裂纹面的摩擦引起的非晶化形成的。这些区域在光学显微镜下呈白色,因为它们对蚀刻剂的蚀刻响应低。裂纹周围的白色蚀刻区域比周围未受影响的微观结构硬10%至50%。

白色蚀刻裂纹形成的原因

滚动接触疲劳中的WEC

众所周知,小型、重载、长时间运行的轴承可以经历几个疲劳阶段,直到失效(非常高的循环疲劳)[7]。第一阶段是摇晃阶段,导致微塑性变形、加工硬化,并最终积聚残余应力。在整顿过程中,轴承表面也可能发生一些微塑性变形,凹凸不平。整顿后,轴承寿命的主要部分开始,其特征是微观结构的逐渐变化[8]。在此阶段,由于微塑性变形,碳化物分布正在发生变化[9][10]。此外,残余的奥氏体可能会腐烂,所有微观结构的变化都伴随着残余应力的积累。在轴承滚动接触疲劳的高级状态下,可以找到暗蚀刻区域 (DER) 以及白色蚀刻、低角度带 (LAB) 和高角度带 (HAB)(图 4 左)。尽管LAB和HAB也是白色蚀刻,但与早期轴承失效中发现的不规则WEC形成相比,它们具有不同的外观。由此得出的结论是,不规则的WEC形成不是滚动接触疲劳(RCF)的一部分。然而,这些白色蚀刻区域的微观结构在晶体结构上与过早失效中观察到的白色蚀刻区域没有太大区别。

图3:风力涡轮机齿轮箱的(a)造纸机,(b)压缩机,(c)低速和(d)高速级轴承过早失效的一些典型例子。

对于中大型轴承,上述影响不一定以与小型重载轴承相同的方式发生。与其他机械部件一样,这些轴承通常由于最薄弱环节的断裂(例如,材料结构中预先存在的偏差,如夹杂物和孔隙率)而失效。如ISO/TR 1281-2:2008中所述,轴承尺寸高于100 mm的轴承平均直径时,疲劳极限会降低。此外,当比较接触压力对较小轴承和较大轴承的影响时,较大轴承中受影响的应力体积会增加,薄弱环节的负面影响也会增加。一个例子是夹杂物,它是所有轴承钢的天然组成部分[11]。另一个起作用的因素是接触压力本身;在图4中给出的示例中,产生低角度和高角度带,接触压力相对较高(> 3.2 GPa)。在许多大中型轴承中,施加的接触压力远低于 3 GPa,这意味着疲劳载荷处于另一种状态,导致整体损伤较小,非金属夹杂物周围的局部损伤更多。

早在 1960 年代[12] 和 SKF 内部就报道了 WEC 和深色蚀刻装饰,早在 1960 年代 [12] 和 SKF 内部就报道了 WEC 和深色蚀刻装饰。对大中型过早失效轴承(来自高加速寿命试验或标准耐久性试验)的后期调查证实,长时间、不规则的WEC网络的出现是滚动接触疲劳轴承的自然副产品(图4右)。

图 4:左:深沟球轴承中的深蚀刻区域 (DER)、低角度 (LAB) 和高角度 (HAB) 带(红线:轴承滚道);右:大型圆锥滚子轴承耐久性试验中出现的白色蚀刻裂纹。

加速疲劳(过早剥落)中的偏裂酶

过早剥落(在工业中通常被解释为WEC失效)和正常轴承滚动接触疲劳之间的区别可以在剥落开始之前不同事件发生所需的时间中找到(图5)。此外,与耐久性测试或正常的滚动接触疲劳相比,过早失效通常与轴承失效分析所揭示的多个位置/区域的裂纹萌生有关。

轴承钢中出现裂纹的原因可能不同,在更高的应力或由于环境影响而降低强度的情况下,裂纹会加速(图 6)。

影响轴承的应力可能高于预期。这种情况的例子:

图5:导致白色蚀刻裂纹发展的简化事件链。

轴承的材料强度可能会受到怀疑会产生氢气的环境因素的负面影响[16]。这些可能包括:

在这些情况下,中等负载条件可能会导致过早失效。

已确定的加速疲劳驱动因素,与较高的应力和较低的材料强度有关,已通过SKF的专用轴承测试得到验证。

图 6: 滚动体轴承中出现白色蚀刻裂纹(简化)。

一旦产生裂纹核子(有时与暗蚀刻区域或DER的发生有关),裂纹面上的摩擦过程[18-22]会导致材料从裂纹的一侧转移到另一侧。这会导致蜿蜒的裂纹,在裂纹的接收侧积聚白色蚀刻微观结构。

白色蚀刻区域的发展还取决于次表面裂纹的方向,这可能与作用内力和变形模式有关。这就是为什么WEA更常见于水平方向的裂纹(平行于滚道),而裂纹的垂直方向部分通常显示出较少的WEA迹象(图7)。此外,WEA的产生取决于裂纹面之间的间隙和应力循环次数,以及材料中的内应力状态。

图 7: SKF 内部测试轴承(带氢轴承测试)次表面裂纹中的白色蚀刻裂纹装饰。

由于较高应力而产生WEC的示例

图8、9和10显示了与应力相关的WEC启动的两个示例。图 8 和图 9 中给出的结果与轴承试验台有关,该试验台旨在通过波纹度人为地将结构应力或结构变形引入轴承座。这会导致局部轴承内圈拉伸应力。该测试涉及一个圆柱滚子轴承,其内圈(孔径为 220 mm)以正常配合的方式安装在五叶波纹度套筒上,该套筒连接到有干涉的轴上。这种通过硬车削产生的波浪形套筒将在内圈的滚道表面附近产生五个约205 MPa的拉伸应力区域。试验轴承是改进的双列圆柱滚子轴承,在内圈的中心部分配备一排八个滚子,而不是两排24个滚子,以适应试验台的容量,以达到所需的接触应力(图8)。轴承材料为 SAE 52100 (100Cr6) 钢。轴承的微观结构为回火马氏体,残余奥氏体高达7%(体积),硬度为62 HRC。

轴承在最大赫兹接触压力为 1.8 GPa 和 kappa 值约为 2 的条件下进行了测试。对轴承进行测试直至失效。

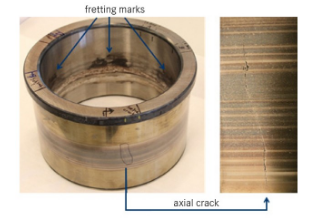

图 8: 轴承过早失效,内圈滚道上出现轴向裂纹。

一个轴承在五叶波纹度套上 1,150 小时(相当于 6.35×108 次应力循环)后在滚道上出现一条可见的轴向裂纹。第二个轴承在 1,570 小时后失效并出现两个可见的轴向裂纹(相当于 8.67×108 个应力循环)。轴向裂纹的位置与波纹峰之一圆周重合,其中存在拉伸应力区。

应该注意的是,之前在相同条件下使用标准轴配合(没有人为引入波纹度)对四个相同的轴承进行了测试,直到大约 > 2,200 小时(相当于 1.21×109 次应力循环)的悬挂才失效,并且在分析后未检测到表面裂纹和次表面白色蚀刻裂纹。

后分析包括通过超声波测试(UST)和染料渗透进行无损检测(NDT),环圆度测量,分形分析和显微镜下的金相检查。

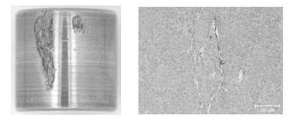

图9:在光学显微镜下在轴向裂纹平行截面上显示的WEC和三个指示区域的放大图像。部分主裂纹和分枝裂纹伴有白色蚀刻区。(b)(c)和(d)中的图片是(a)中分别由数字1-3表示的放大区域。

如图9所示,在样品上做了一个平行的截面,并有一条开放的裂缝。可以看出,蚀刻后,部分主裂纹在光学显微镜下呈白色,在表面以下约500μm的深度处,裂纹已经分支。分支裂纹也是在与主裂纹平行于滚道约400 μm的方向上传播的WEC。分支裂纹的放大(图9(b)、(c)和(d))支持裂缝相互连接,在次表面形成网络WEC的论点。在另外两个圆周位置也制作了平行截面,对应于波浪形套筒轴的峰值。虽然在表面上没有观察到表面裂纹,但在这些区域的地下发现了多个WEC,在测试过程中存在由波纹引起的拉伸应力。有关详细信息,请参阅 [14]。

图 10 中给出的结果与 23024 个承受短期重载荷的球面滚子轴承的测试有关。

图 10: 23024 轴承外圈中由短期重载荷引起的地下 WEC 网络扩展。

在短期重载荷期间,轴承在良好的润滑条件下(kappa 约 3.5)暴露在高于 3 GPa 的接触压力下约 15 分钟。

先前承受短期重载荷的轴承随后安装到径向试验台中。在这里,施加约1.7 GPa的中等接触压力和约2的kappa。在这些条件下,轴承要么在大约 3.3×107 个循环后悬挂,要么在之前发生故障。图10显示了外圈的圆周切割和尼图蚀刻。相关轴承在1.9×107次循环后由于外圈加载区剥落而失效。

由于材料强度较低而产生WEC的示例

图7中已经显示了带氢轴承中的次表面WEC示例。在[22]中,可以找到带氢和非带氢角接触球轴承以及深沟球轴承的详细后期分析。

混合摩擦和润滑剂影响下WEC生成示例

在使用FE8钻机进行油评估测试时,在失效的81212圆柱滚子推力轴承中发现了WEC [23]。迄今为止,混合摩擦和高运动滑移(不代表径向滚子轴承)的组合测试条件表明结果尚无定论。到目前为止,如果FE8测试中的WEC更多是表面引发的疲劳(润滑剂也起着重要作用),还是氢气进入或两者结合的结果,则无法给出最终结论。

图 11:垫圈内滚子的典型 81212 轴承失效外观(左)和 WEC 发生(滚道下方 84 μm 的横向截面)(右)。

已经使用钢对钢 81212 圆柱滚子推力轴承进行了轴承测试。轴承材料为符合SAE 52100标准轴承钢,经过马氏体硬化处理,残余奥氏体含量为<3%,硬度约为60 HRC。这些轴承在中等载荷(最大接触压力约为 1.9 GPa)和润滑不足(kappa 约为 0.3)下进行测试。

已经测试了不同的油和油混合物。典型的失效外观如图 11 所示。

虽然这里没有详细显示,但在进行的所有测试中,滚筒大多失效,垫圈很少。测试要么一直运行到失败(剥落)要么挂起。对于因剥落而失效的轴承,并且已发现WEC,假设在剥落之前可能已经形成了白色蚀刻装饰的次表面裂纹。这是因为有时在非剥落的部件中也发现了次表面裂纹。有关详细信息,请参阅 [15]。

表 1:避免过早剥落故障的建议。

讨论

上述发现确实解释了为什么在所有类型的工业、所有类型的轴承和所有类型的热处理(淬火和表面硬化材料)中都可以找到蚀变碳[1],因为蚀变发生在失效链的末端,是过早失效轴承中裂纹网络的自然结果。

确定轴承过早失效的根本原因的关键不仅是研究WEC,而是找出导致加速疲劳的相关弱化效应(与较高的应力或较低的材料强度有关)。

一般来说,任何机械部件的故障都是由于最薄弱环节的断裂造成的。这是局部应力超过局部强度的时候。过早失效是最薄弱环节显著削弱的结果。用于各种应用的滚动轴承的可靠性遵循最薄弱环节原则。薄弱点始终存在于材料内部或工作接触表面上。如果最薄弱的环节断开,轴承就会失效。当润滑条件差或表面粗糙时(例如,在颗粒压痕之后),最薄弱的环节很可能在表面上,并且轴承由于表面损坏(例如表面疲劳或磨损)而失效。在良好的润滑条件下,最薄弱的环节可能是在次表面,因为存在材料缺陷,例如赫兹接触引起的夹杂物和高剪切应力,以及由于先前存在的材料缺陷引起的裂纹萌生和扩展而导致轴承失效。对于滚动轴承,最薄弱环节的强度可能与称为疲劳极限的载荷或应力极限有关。如果超过疲劳极限,轴承就会失效。当疲劳极限大大降低时,或者换句话说,当最薄弱环节的强度显着降低时,就会发生轴承过早失效。由于应力较高或材料强度降低,导致裂纹早期萌生和裂纹加速扩展,导致轴承过早失效,但不是WEC。当没有弱化时,轴承可能会由于单个剥落的正常滚动接触疲劳而失效,显示很少或没有WEC发生,因为当材料达到其使用寿命时,裂纹会迅速扩展[7]。换句话说,裂纹系统内没有时间进行材料转化。随着弱化程度的提高,轴承可能会以广泛的WEC形式过早失效,因为引发裂纹系统中的材料有时间从DEA局部转变为WEA。随着严重程度的提高,可能会出现轴向裂纹,WEA装饰的扩展减少,甚至没有WEA修饰的断裂,因为裂纹扩展得太快[14]。

建议

每个轴承过早失效都是独一无二的。再看图6,可以看出过早剥落的原因可能非常不同。不存在单一的根本原因,每个故障案例都需要根据相应的操作条件进行审查。

根据弱化驱动因素分为“较高应力”和“较低材料强度”,可以给出非常笼统的建议,如表1所示。该表区分了针对应用本身(轴承系统、设计过程)的建议以及进一步提高轴承坚固性的可能性。哪个选项最适合防止过早失效,具体取决于具体的应用环境。如需更多建议,请联系 SKF 应用工程服务部门。

References