近年来,为实现关键构件的轻量化和结构-功能一体化,增材制造(Additive manufacturing,AM)技术已逐渐应用于制造具有薄壁、格栅、桁架、流道等复杂几何结构的构件。然而,厚度为几百微米到几毫米薄壁构件往往表现出力学性能随几何尺度的减小而显著变化的厚度效应(即薄壁效应),导致增材制造薄壁构件的服役可靠性评价无法完全遵循传统的设计准则。如何定量描述薄壁构件疲劳性能的厚度效应,阐明其疲劳性能稳定性的构件尺寸边界条件,建立减轻薄壁构件疲劳性能厚度效应的有效策略,已成为AM技术应用领域亟待解决的关键问题。

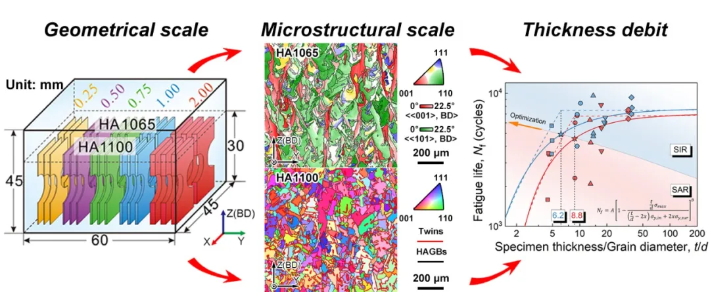

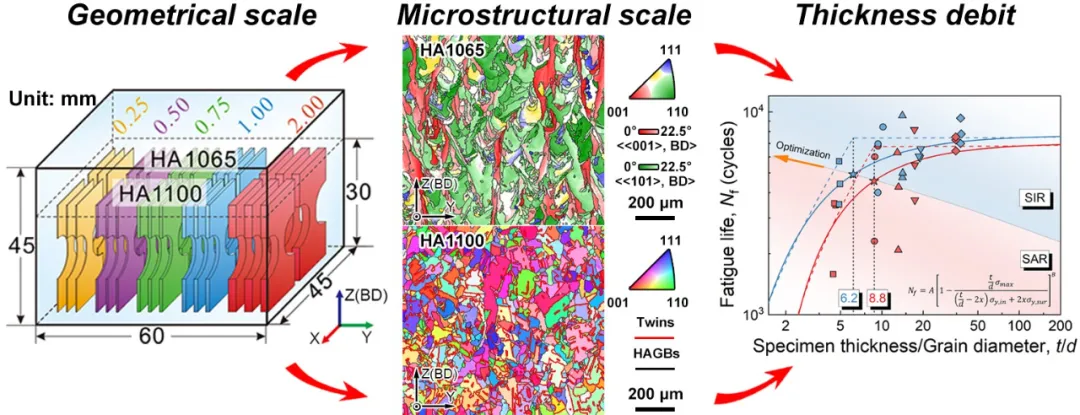

近期,东北大学材料科学与工程学院张滨教授团队与中国科学院金属研究所、太行实验室合作,以激光粉末床熔融(Laser powder bed fusion,LPBF)成形Inconel718合金为研究对象,考察了薄壁试样厚度(0.25 mm~2.0 mm)和均匀化温度(1065℃和1100℃)对LPBF成形合金650℃下疲劳性能的影响。研究发现,具有相同微观组织尺度薄壁试样的疲劳寿命随着试样厚度与晶粒尺寸之比(t/d)的减小而缩短;1100℃均匀化处理的薄壁试样疲劳寿命高于1065℃处理的试样。基于连续损伤力学及位错理论,建立了描述试样厚度与组织尺度对薄壁构件疲劳寿命耦合影响的理论模型,并据此获得了LPBF成形Inconel 718薄壁构件650℃疲劳寿命稳定性的t/d边界条件;同时,提出了通过调控热处理工艺有效减轻LPBF成形薄壁构件高温疲劳性能对构件尺寸敏感性的策略。

图1 激光增材制造Inconel718薄壁构件高温疲劳性能稳定性的尺寸边界条件及调控策略

相关研究以“Tailoring thickness debit for high-temperature fatigue resistance of Inconel 718 superalloy fabricated by laser powder bed fusion”为题,在International Journal of Plasticity 182 (2024) 104137上进行了详细报道。论文第一作者为东北大学博士研究生马涛,通讯作者为东北大学张滨教授、太行实验室雷力明研究员和中国科学院金属研究所张广平研究员。

本工作得到国家重点研发计划、国家自然科学基金项目和中国博士后科学基金博士后资助项目的资助。请点击阅读原文获取全文信息。